一、設(shè)備用途:

本設(shè)備主要用于平板、法蘭、盤類、環(huán)件等厚度在有效范圍內(nèi)工件的高效鉆孔加工。可在單質(zhì)材料零件及復(fù)合材料上實(shí)現(xiàn)鉆通孔、盲孔。機(jī)床加工過程數(shù)字控制,操作十分方便。能實(shí)現(xiàn)自動(dòng)化、高精度、多品種、大批量生產(chǎn)。

二、設(shè)備特點(diǎn):

本設(shè)備主要有工作臺(tái)、移動(dòng)式龍門、鉆銑削動(dòng)力頭、循環(huán)冷卻裝置、液壓系統(tǒng)、電氣系統(tǒng)等組成。滾動(dòng)直線導(dǎo)軌副支撐和導(dǎo)向、精密絲杠副驅(qū)動(dòng),機(jī)床具有較高的定位精度和重復(fù)定位精度。

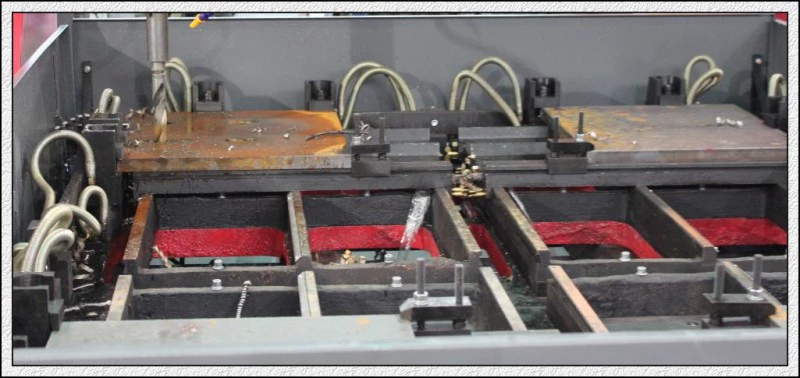

1、床身工作臺(tái):

床身系焊接鋼結(jié)構(gòu)件,經(jīng)人工時(shí)效熱處理去除內(nèi)應(yīng)力后加工,動(dòng)靜剛性具佳,不變形。工作臺(tái)面上安裝有布局合理的支承板,用于裝夾工件。工作臺(tái)最大承重3噸。床身左、右邊上面,布置超高承載力的滾動(dòng)直線導(dǎo)軌副和精密絲杠副。驅(qū)動(dòng)系采用AC伺服電機(jī)和精密絲杠副雙側(cè)驅(qū)動(dòng),使龍門作X軸方向移動(dòng)。床身底面上分布有可調(diào)螺栓,可以方便地調(diào)整床身工作臺(tái)的水平。

2、移動(dòng)式龍門

龍門系焊接鋼結(jié)構(gòu),經(jīng)人工時(shí)效熱處理去除內(nèi)應(yīng)力后加工,動(dòng)靜剛性具佳,不變形。在龍門前側(cè)安裝有兩條超高承載力的滾動(dòng)直線導(dǎo)軌副。并在上方安裝有一套精密滾珠絲杠副及一臺(tái)伺服電機(jī),使動(dòng)力頭滑板作Y軸方向移動(dòng)。在每個(gè)動(dòng)力頭滑板上均安裝一個(gè)鉆削動(dòng)力頭。龍門的移動(dòng)是由伺服電機(jī)通過皮帶輪帶動(dòng)滾珠絲母在滾珠絲杠上的旋轉(zhuǎn)來實(shí)現(xiàn)。

3、移動(dòng)滑鞍

移動(dòng)滑鞍系焊接鋼結(jié)構(gòu)件、滑鞍上安裝有兩條超高承載力的滾動(dòng)直線導(dǎo)軌副和一套精密滾珠絲杠副及一臺(tái)伺服電機(jī),驅(qū)動(dòng)鉆削動(dòng)力頭作Z軸方向移動(dòng),可實(shí)現(xiàn)動(dòng)力頭快進(jìn)、工進(jìn)、快退、停止等動(dòng)作。具有自動(dòng)斷屑、退屑、暫停功能。

4、鉆削動(dòng)力頭

鉆削動(dòng)力頭采用主軸專用變頻電機(jī),通過齒形同步帶帶動(dòng)專用精密主軸,實(shí)現(xiàn)變頻無級(jí)變速,進(jìn)給為伺服電機(jī)和滾珠絲杠驅(qū)動(dòng)。X、Y軸能夠聯(lián)動(dòng),采用半閉環(huán)控制,能夠?qū)崿F(xiàn)直線、圓弧插補(bǔ)功能。設(shè)定扭矩后,當(dāng)鉆頭快進(jìn)接觸工件,可自動(dòng)轉(zhuǎn)換為工進(jìn)。當(dāng)鉆頭鉆透工件后,可自動(dòng)轉(zhuǎn)換為快退,實(shí)現(xiàn)自動(dòng)進(jìn)給循環(huán)。工作進(jìn)給速度由數(shù)控調(diào)整設(shè)定。主軸端為BT40錐孔。

5、自動(dòng)潤滑裝置及防護(hù)裝置

本機(jī)床配有自動(dòng)潤滑裝置,可以對各處導(dǎo)軌、絲杠、齒條等運(yùn)動(dòng)副進(jìn)行自動(dòng)潤滑。機(jī)床X軸、Y軸均配備防塵防護(hù)罩,工作臺(tái)四周安裝有防水濺擋板。

6、主要附件

配備機(jī)床照明燈,有利于操作工操作。

7、全數(shù)字?jǐn)?shù)控控制系統(tǒng)

①具備斷屑功能,可在人機(jī)界面上設(shè)定斷屑時(shí)間和斷屑周期。

‚具備提刀功能,可在人機(jī)界面上設(shè)定提刀高度,鉆削到此高度時(shí),鉆頭快速提起至工件上方,然后甩屑,再快進(jìn)至鉆削面并自動(dòng)轉(zhuǎn)換為工進(jìn)。

ƒ集中式操作控制箱及手持單元,采用數(shù)控系統(tǒng),并配有USB接口和LCD液晶顯示屏。為方便編程、存儲(chǔ)、顯示和通訊,操作界面具有人機(jī)對話、誤差補(bǔ)償、自動(dòng)報(bào)警等功能。

④設(shè)備具備加工前孔位預(yù)演和復(fù)檢功能,操作十分方便。

8、機(jī)床使用正常條件

電源:三相AC380V±10%,50Hz±1

環(huán)境溫度:0°~45°

機(jī)床邏輯控制采用系統(tǒng)內(nèi)置PLC控制,可進(jìn)行故障檢測、報(bào)警,報(bào)警界面全中文。

三、設(shè)備參數(shù):

1).機(jī)床型式 龍門移動(dòng)式(X軸導(dǎo)軌絲杠上置)

2).工作臺(tái)面尺寸 1000×2000mm

3).主軸下端距工作臺(tái)的距離 160~560 mm

4).加工能力

最大鉆孔直徑 Ø50mm(材質(zhì)Q345)

最大鉆孔深度 200mm(孔徑:孔深≦1:5)

特別說明:本機(jī)一般要求鉆孔深度不得大于5倍徑,對于大于5倍徑的深孔,需要用定位鉆先打定位孔,再用長鉆頭鉆孔。

5).鉆削動(dòng)力頭型式 鉆削動(dòng)力頭

6).鉆削動(dòng)力頭數(shù)量 1個(gè)

7).主軸端連接型式 BT40錐孔

8).主軸電機(jī)功率 3.0KW×1

9).主軸轉(zhuǎn)速 240—960r/min

10). 主軸最大輸出扭矩 160Nm

額定扭矩 120Nm

12).X軸性能參數(shù)

龍門縱向移動(dòng)行程(X軸) 1000mm

X軸移動(dòng)速度 0~8000 mm /min

13).Y軸性能參數(shù)

動(dòng)力頭橫向移動(dòng)行程(Y軸) 2000mm

Y軸移動(dòng)速度 0~8000 mm /min

14).Z軸性能參數(shù)

動(dòng)力頭滑臺(tái)垂直行程(Z軸) 400mm

Z軸進(jìn)給速度 0~4000 mm /min

15).?dāng)?shù)控軸數(shù) 3軸

16).機(jī)床精度

定位精度 <0.04mm(1000mm以內(nèi),全程0.08mm內(nèi))

重復(fù)精度 ≤0.03mm(1000mm以內(nèi),全程0.6mm內(nèi))

主軸與工作臺(tái)的垂直度 ≤0.04mm(100mm以內(nèi),全程0.10mm內(nèi))

主軸端面及側(cè)面跳動(dòng)度 ≤0.02 mm

17).液壓系統(tǒng)壓力 6.0MPa

18).潤滑系統(tǒng)壓力 1.0MPa

19).外冷系統(tǒng)壓力 0.2MPa

20).機(jī)床總功率 約15KW

21).機(jī)床總重量 約4t

22). 機(jī)床外形尺寸(長×寬×高) 3300mm×2200mm×2000mm

|

參數(shù)名稱 |

項(xiàng)目 |

參數(shù)值 |

|

工件尺寸 |

材料重疊厚度 |

80mm |

|

寬度×長度 |

1000mm*2000mm |

|

|

主軸 |

快換夾頭 |

BT40 |

|

鉆頭直徑 |

10-36 |

|

|

變速方式 |

手動(dòng)高低速+無級(jí)變頻調(diào)速 |

|

|

轉(zhuǎn)速 |

240-960 |

|

|

行程長度 |

400mm |

|

|

加工進(jìn)給 |

200mm |

|

|

工件加緊 |

加緊方式 |

液壓裝夾 |

|

冷卻液 |

方式 |

電動(dòng)循環(huán) |

|

容量 |

20L |

|

|

液壓 |

夾緊壓力 |

0.6MPA |

|

油箱容量 |

40L |

|

|

電機(jī) |

主軸 |

3kw6極 |

|

Z軸進(jìn)給伺服系統(tǒng) |

1.2KW |

|

|

液壓泵 |

2.2kw |

|

|

冷卻泵 |

0.75kw |

|

|

X軸電氣系統(tǒng) |

1.2KW |

|

|

Y軸電氣系統(tǒng) |

1.2KW |

|

|

機(jī)床尺寸 |

長度×寬度×高度 |

3300mm*2200mm*1800mm |

|

毛重量 |

主機(jī) |

3.5T |

四、技術(shù)基本要求:

1).此設(shè)備的鉆孔效率應(yīng)達(dá)到符合下面的基本要求:加工材料為低合金高強(qiáng)度結(jié)構(gòu)鋼板(Q345)厚度為100mm、鉆孔直徑為30mm,實(shí)行一次性鉆孔,單軸鉆單個(gè)孔的時(shí)間小于100秒,光潔度達(dá)12.5。

2).其它數(shù)控設(shè)備編制的鉆孔加工程序,只要格式是一般通用格式,都可以在此數(shù)控鉆床上使用。

3).當(dāng)找正工件,設(shè)備雖然還沒有啟動(dòng),但主軸可以手動(dòng)轉(zhuǎn)動(dòng),以方便找正工件操作。

4).工作臺(tái)四周防水濺擋板,前端面為翻折式,方便裝卸工件;兩側(cè)面為抽拉式,方便操作人員出入。

5).此設(shè)備的安裝可以采用沉在地下和地上兩種方案,并配有安全防護(hù)裝置,并提供兩種方案的地基圖紙資料。

五、加工樣品:

六、預(yù)驗(yàn)收:

機(jī)床設(shè)備出廠前在賣方工廠進(jìn)行預(yù)裝調(diào)試,并于出廠前三周通知買方進(jìn)行預(yù)驗(yàn)收。預(yù)驗(yàn)收前賣方出具各項(xiàng)檢驗(yàn)報(bào)告和數(shù)據(jù)記錄。預(yù)驗(yàn)收合格后,雙方簽署預(yù)驗(yàn)收報(bào)告,預(yù)驗(yàn)收所需全部工具、檢具、刀具和試件等由賣方提供,預(yù)驗(yàn)收包括內(nèi)容如下:

①制造裝配質(zhì)量及表面質(zhì)量

②幾何精度、位置精度

③機(jī)床運(yùn)轉(zhuǎn)和動(dòng)作程序

④機(jī)床負(fù)載試驗(yàn)

七、驗(yàn)收:

機(jī)床由賣方在買方工廠安裝完成后,雙方共同對驗(yàn)收內(nèi)容中所列全部內(nèi)容逐項(xiàng)進(jìn)行驗(yàn)收,最終驗(yàn)收包括內(nèi)容如下:

①機(jī)床整體質(zhì)量及安裝調(diào)試質(zhì)量

②機(jī)床幾何精度及位置精度

③試件加工檢驗(yàn),必須符合試件的加工精度,以便驗(yàn)證機(jī)床的加工精度

④當(dāng)全部檢驗(yàn)合格后,雙方簽署驗(yàn)收報(bào)告。

八、雙方職責(zé):

甲方:設(shè)備調(diào)試驗(yàn)收時(shí)甲方應(yīng)派人積極配合,并提供與設(shè)備調(diào)試驗(yàn)收相關(guān)的便利條件。

乙方:

1.產(chǎn)品到廠后免費(fèi)進(jìn)行安裝調(diào)試。

2.產(chǎn)品最終交工驗(yàn)收合格,雙方代表簽署終驗(yàn)收報(bào)告之日起一年內(nèi),免費(fèi)更換有質(zhì)量問題的零部件。

3.產(chǎn)品安裝調(diào)試后,負(fù)責(zé)培訓(xùn)甲方機(jī)械、電氣、液壓方面的維修人員及操作人員。

4.產(chǎn)品投產(chǎn)使用初期,配合甲方操作使用,熟悉產(chǎn)品性能,直到甲方完全掌握為止。

5.提供終身技術(shù)服務(wù),并及時(shí)有償提供備品配件和維修等方面的支持。

九、其它:

產(chǎn)品在使用過程中,發(fā)現(xiàn)質(zhì)量問題,在接到用戶通知后,4小時(shí)內(nèi)作出答復(fù),必要時(shí)36小時(shí)內(nèi)到達(dá)用戶現(xiàn)場排除故障,并做到故障不排除,維修人員不撤離現(xiàn)場。

注:聯(lián)系我時(shí),請說是在“傲立機(jī)床網(wǎng)”上看到的,謝謝!