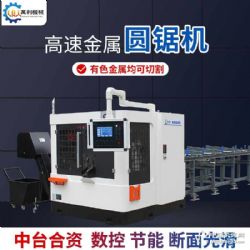

2. 設備主要組成

高速金屬圓鋸機主要由機床床身、動力頭部分、進給系統、自動送料裝置、夾緊裝置、分料裝置、液壓系統、電氣系統、噴霧冷卻系統、自動潤滑系統、鏈板式排屑機、切削液冷卻裝置、鋸片清掃裝置等組成。

2.1機床床身:( 床身整體由優質高強度HT250鑄造構成,為機床設備的關鍵性部件,具有整體剛性好、強度高、耐沖擊、變形小、吸震性能突出等特點,能顯著地提高機床的整體剛性和機床鋸切穩定性和可靠性。國內圓鋸機廠家都是鑄造分體式焊接件結構,整體鋼性差,易變形, 影響鋸片壽命。

2.2 動力頭部分:(齒輪箱體采用優質高強度特殊材料整體鑄造而成,強度高、耐沖擊。高性能齒輪材料制成的傳動齒輪經過特殊熱處理和精密的磨削,同時采用齒輪消隙機構實現零間隙傳動,保證傳動平穩和鋸片平均使用壽命,傳動效率高。全部軸承采用進口高精、高強度的軸承,使整個齒輪箱運轉噪聲小、平穩、傳動性能可靠。特有的經過優化后的鋸片穩定系統的采用能大大提高夾持圓鋸片的剛性,更有效地減少鋸片的振顫、偏擺,使鋸片的使用壽命得到更大的提高,鋸切的精度得到可靠保證。

2.4 自動送料采用伺服電機+高精度滾珠絲桿的先進送料方式,用直線導軌導向和新型(虎鉗局部偏擺方式代替原有送料裝置整體偏擺方式,有效提高了送料過程的平穩性、高效性、可靠性、以及自動送料精度。

2.3 進給系統:由伺服電機驅動高精度滾珠絲桿及齒輪箱進行30度斜進給,將被夾壓的工件高精度快速切斷。

斜進給裝置選用高剛性滾柱形直線導軌,擺臂式進給裝置采用光軸與銅套配合的滑動配合方式,因而前者比后者在鋸切全部過程中表現出承載能力強,抵抗變形及沖擊的條件好,使用壽命長等優點。

2.5 夾緊裝置:由單獨的水平與一組上夾的夾緊裝置組成。其中前后兩套裝置可同時夾緊和松開,更有效保證夾緊的可靠性及鋸切過程的平穩性。

2.6 分料裝置:能方便料頭、料尾的收集處理,自動實現頭尾與成品的分離與擺放。

2.7 液壓系統:由獨立油箱、集中塊、液壓泵、液壓元件、執行元件等組成,全部采用國際知名品牌,故障率低,性能可靠、穩定可靠地實現各種程序動作。

2.8 電氣系統:由日本三菱PLC控制系統、電器柜、按紐開關、電機、接觸器、繼電器、熱交換器、開關和輔助元件等組成。機床可實現全過程數控,即除承料機架成排擺放是手動外,從自動撥料開始到鋸切完成,包括料頭、料尾處理均由鋸切線自動完成。自動化程度高,各種安全保護裝置能保證鋸切線全過程的安全平穩運轉。

2.9 報警系統:當系統發生情況時,系統發出閃光報警,等待操作人員確認,并可及時通知檢修人員進行維護。出現以下情況時,系統發出報警信號:液壓故障報警、噴霧冷卻系統故障報警、氣壓系統故障報警、沒有待切材料報警并3分鐘后停機,

2.10 噴霧冷卻系統:本系統采用環保切削油進行精確計量的微量潤滑方式。精心設計的噴嘴向鋸齒噴涂高效切削油,以減少切削熱的產生,該噴頭同時鋸片兩側面噴炎高效切削油,進行潤滑,既可以提高生產效率,降低生產成本,防止環境污染,同時還可以提高切口質量,延長鋸片使用壽命。

2.11自動潤滑系統:能定時定量對絲杠導軌等部件注入潤滑油。

|

鋸切能力 |

|

|

棒材 ● |

30 ~ 120 mm |

|

角材 ▓ |

30 ~ 80 mm |

|

圓管 ○ |

30 ~ 120mm |

|

方管 □ |

30 ~ 80mm |

|

機頭主軸 |

|

|

適用TCT碳化鎢圓鋸片 |

Ø380 x t 2.6 mm |

|

鋸片回轉數 |

20 ~ 120 rpm / 無級變速 |

|

鋸片殘屑清除器 |

圓形鋼刷 |

|

馬達 |

|

|

主軸驅動馬達 |

11kw |

|

AC伺服馬達_機頭 |

3.5kw |

|

AC伺服馬達_送料機構 |

2kw |

|

油壓驅動馬達 |

3.7 kw / 4p |

|

油壓裝置 |

|

|

油壓驅動壓力 |

70 kg/cm2(7 MP a) |

|

油壓箱容量 |

110 L |

|

氣壓裝置 |

|

|

工作氣壓壓力 |

4 ~ 6 kg/cm2(55 ~ 85 psi) |

|

定寸送料(GFC)機構 |

|

|

端切長度 |

10~99mm |

|

殘料長度 |

65mm+a(a為不夠一個材料長度) |

|

送料長度 |

10-800mm(單次) |

|

排屑裝置 |

標準配置/鏈板式 |

|

重量 / 主機 |

4800KGS |

注:聯系我時,請說是在“傲立機床網”上看到的,謝謝!