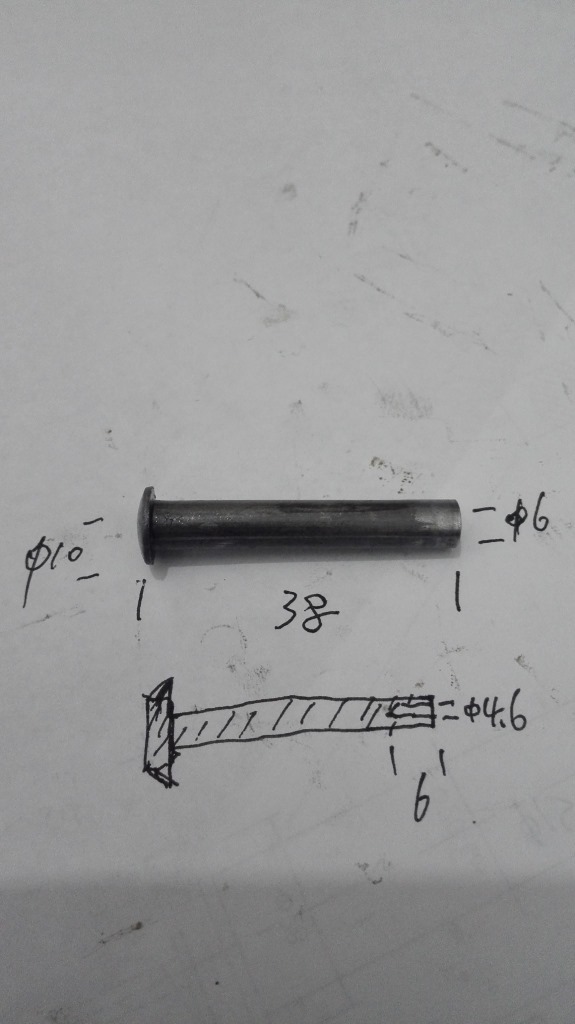

本設備可生產長度40mm以下實心鉚釘,半空心鉚釘,生產產品長度公差在正負0.05內,端面平整無毛刺,完全可以替代國產仿高速臺灣機生產的產品,操作簡單,模具費用比高速機低50%,效率100個/分鐘,功率2.2KW,進料啟停開關采用電磁換向閥控制氣缸實現進料/停料間的轉換,電器控制線路采用德力西產品,帶正反轉轉換,調試更方便,滑枕采用球磨材質,經高頻熱處理在磨床加工,提高耐磨性,墊板,壓板,齒輪均經高頻熱處理,曲軸經鍛打,熱處理,磨床而成,銅套全部采用耐磨石墨銅套,提高整機的穩定性。

我公司還生產小型全自動多工位螺母冷墩機,全自動紅沖機,溫鐓機,采用全固態感應加熱器對材料進行加熱,利用機器的沖壓力,自動送料、加熱、切料、沖壓、落料。使產品在模具中一次成型,可制球形、六角形、筒形、閥體等各種不規則零件。采用該工藝后,可對材質降低要求,減輕成本,可是產品一次成型,減少了工序,可制深孔和多孔零件,解決了零件復雜的難題,可連續性生產提高了效率。本設備是解決冷鐓工藝所解決不了的理想設備,是沖床加熱紅鐓壓工藝的升級和換代。

生產效率是沖床的5到6倍,根據不同產品情況,每分鐘可達到50~100個不等,一人操作,與傳統沖床比節約人工5名,全自動生產,安全可靠,用60-100kw全固態感應加熱器一臺,主機一臺,生產產品合格率98%

注:聯系我時,請說是在“傲立機床網”上看到的,謝謝!