要想獲得高質量的軋輥,不僅在鑄造、鍛造工藝上改善,而且機械加工方面也應該重視起來,在車削軋輥外圓所用的刀具材料選擇上,軋輥制造企業應對比再三,相信超硬材料-PCBN是最理想的選擇。高鉻鑄鐵軋輥在使用過程中建立適合于工況條件下的加工原則。根據對高鉻鑄鐵軋輥性能的研究對軋輥中熱力分布的計算與分析,如果加工方法適當,則利用以車代磨的加工工藝就可以將熱疲勞裂紋或熱疲勞層磨掉,增加軋輥的抗熱疲勞能力,延長使用壽命。

根據軋輥加工的技術上與操作上的難點,經過較長時間的探索,從理論分析到實際操作,我們總結了一些軋輥切削技術參數,以在提高軋輥切削效率、保證軋輥加工質量、降低加工成本上,具有較好的可行性。CBN刀具最適合于高硬度淬火鋼、高溫合金、可切削軸承鋼(60-62HRC)、工具鋼(57-60HRC)、高速鋼(62HRC)等材料的高速加工。在淬硬模具鋼的加工中,用CBN刀具進行高速切削,可以起到以銑代磨的作用,大大減少手工修光工作量,因而可大幅度提高加工效率。

軋輥加工解決方案

加工部位:軋輥外圓

工件材質:合金鑄鐵、9CrV

硬 度:HRC55-62

加工工序:粗車、半精車

刀片:立方氮化硼整體刀片(SNMN1608)

加工參數

切削深度:ap=6mm

線速度:Vc=80m/min

進給量:f=1mm/r

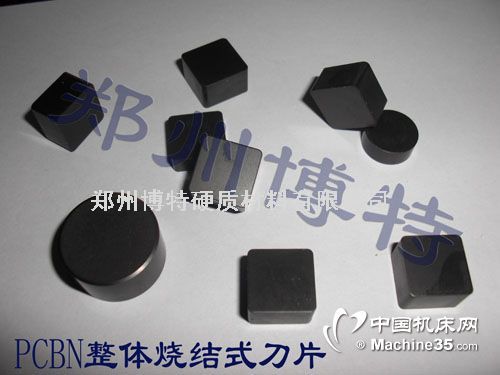

博特刀片優勢:采用瑞士阿格頓精密磨床優化刀片刃口,強化了切削性能,加工能力與國外產品相比不相上下,但博特刀片價格相對較低,能滿足各種規模企業的使用。(主要有三大類:PCBN整體燒結式、PCBN復合式刀片、PCBN焊接式)

注:聯系我時,請說是在“傲立機床網”上看到的,謝謝!